深圳比斯特自动化设备有限公司

139-2949-6433

电池pack生产线的详细分析

2025-02-27

电池pack生产线是由多个电池单元组成的集合体,通过串并联排列提供特定的电压、容量和形态,广泛应用于电动车、智能手机和储能系统等。电池包不仅包括单元,还包含电池管理系统(BMS)、热管理系统和结构组件,确保安全性和效率。例如,在电动车中,电池包可能包含数百甚至数千个单元,排列方式直接影响车辆的续航和性能。

生产过程的详细步骤

单元处理和测试:

电池单元从供应商处接收后,首先进行质量检查,包括开路电压(OCV)、内阻和容量分析。这些测试确保单元符合性能标准。

单元根据特性进行分类(binning),例如按容量和内阻分组,以确保最终电池包的一致性。

单元堆叠和模块组装:

单元经过激光清洁去除表面污染物,确保连接质量。

单元使用间隔片和端板堆叠成模块,堆叠方式根据设计要求(如串联或并联)确定。

堆叠后的单元通过焊接(如超声波或激光焊接)连接,固定在模块壳体内,确保机械和电气稳定性。

模块测试和质量控制:

模块进行电气性能测试,包括绝缘测试、导通性检查和机械强度测试。

使用自动化设备检测任何缺陷,如焊接点强度或绝缘失效,确保模块达到质量标准。

电池包组装:

多个模块按照设计固定在电池包的结构框架中,框架提供机械支持和保护。

模块间通过线路连接,实现所需的电气配置(如12S3P,12串3并)。

安装电池管理系统(BMS),负责监控电压、温度和状态,防止过充或过放。

集成热管理系统,如冷却板或散热片,管理电池运行中的热量,防止过热。

最终密封和包装,确保电池包在运输和使用中的安全性。

最终测试和质量控制:

完成电池包后,进行充放电循环测试,验证容量和功率性能。

进行安全测试,如过载、短路和高温环境测试,确保电池包在极端条件下安全。

使用环境测试室模拟不同气候条件,检查电池包的适应性。

只有通过所有测试的电池包才能出厂,满足行业标准。

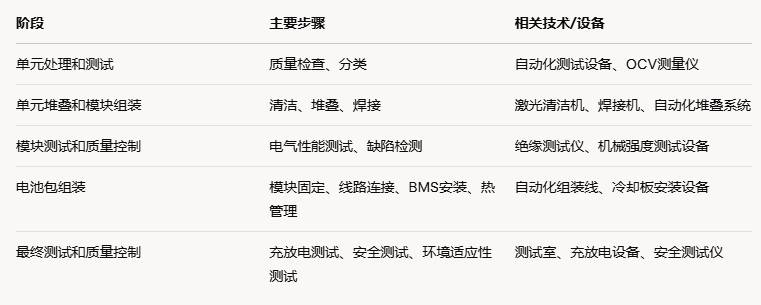

以下表格总结了生产过程中的关键步骤和相关技术:

生产线上依赖多种先进技术,包括:

自动化处理设备:用于单元和模块的搬运和测试,提高效率和一致性。

精密焊接技术:如激光焊接和超声波焊接,确保电气连接的可靠性和安全性。

激光清洁和标记系统:用于单元表面清洁和标识,便于追踪和质量管理。

环境测试室:模拟高温、低温或高湿条件,测试电池包的耐久性。

电池测试设备:包括容量测试仪和功率分析仪,确保性能符合预期。

这些技术的应用显著提高了生产效率,但也增加了初始投资成本。

上一篇:锂电池自动化生产线

下一篇:电池PACK生产线:提升电池制造效率与质量的关键技术

推荐阅读

- 锂电池自动化生产线的现状与发展

- 固态电池时代:PACK生产线如何提前布局技术迭代?

- 锂电池自动化生产线

- 电池pack生产线的详细分析

- 电池PACK生产线:提升电池制造效率与质量的关键技术

- 电芯装配线是否正在重塑新能源行业的生产效率?

- 电池pack生产线

- 电芯上料段工艺介绍

- 18650电池点焊机的技术魅力与多领域应用

- 圆柱电池分选机:高效精准,引领新能源生产新风尚

- 探索电池Pack生产线的技术奥秘

- 如何挑选电池点焊机厂家及其作用解析

- 电芯装配线:如何提升生产效率和质量?

- 新能源电池模组生产线:未来能源产业的关键?

- "电芯装配线:未来工业生产的关键?"

- 汽车锂电池pack生产线

- 电池pack生产线,未来汽车电动化的关键?

- 锂电自动化设备生产线:技术革新引领能源转型

- 电池Pack生产线的先进技术与未来趋势

- 锂电池焊接机:电池制造中的不可或缺之物?

返回

返回 首页

首页 导航

导航